2022-12-09

摘要: 随着汽车轻量化技术的发展,汽车设计选材逐渐加大铝合金等轻量化材料的使用,这对涂装工艺设计、工艺管理和质量管控等方面均提出了全新的挑战,尤其是对涂装前处理工艺设计、材料选型、工艺参数管控、质量管理等方面提出了新的要求。本文重点介绍了钢铝共线涂装生产线的两种前处理工艺技术,从工艺角度,重点介绍了脱脂、表调和磷化等关键工艺要求和管理要点,并对无磷转化薄膜前处理工艺进行了对比阐述。同时对镀锌钢板和铝合金板材分别经过磷化和无磷转化薄膜前处理方法对应的电泳涂膜配套性进行了分析和研究。

中国打响蓝天白云保卫战,全国各地纷纷出台节能减排政策新规和新能源汽车双积分制度,汽车设计向轻量化方向发展,汽车材料由全钢铁车身向多材料连接的轻量化车身和模块化车身结构等转变,均对涂装工艺提出了全新要求和挑战。汽车车身轻量化有不同的发展方向,分别为全铝车身、钢铝混合车身、多材料轻量化车身、非金属与金属混合车身等,其中钢铝混合多材质的轻量化车身是汽车轻量化设计的发展趋势,钢铝混合车身主要是通过车身骨架采用高强钢材料,外板及车门等采用铝合金、镀锌板等材料来优化车身结构设计。钢铝混合车身涂装工艺与传统涂装工艺流程差别不大,主要是根据处理车身铝合金面积的比例不同,前处理工艺略有差异。钢铝混合车身目前有两种前处理工艺一磷化和无磷转化薄膜前处理,在工艺设计及生产管控过程中与传统钢制车身前处理管理方式不同,其工艺过程和技术要求也更加复杂。

钢铝混合车身由于车身是由钢制材料、铝合金、镀锌板等组成,不同材质的金属存在搭接,铁、铝、锌等金属的腐蚀电极电位不同,如果板材涂装不良,搭接处易形成微电池,会产生电偶腐蚀。为了避免钢铝混合车身腐蚀问题的发生,需要对钢铝混合车身同时进行前处理。而钢铝混合车身的涂装前处理的工艺包括传统的三元锌系磷化处理及无磷转化薄膜处理,两种前处理成膜类型不同,三元锌系磷化处理为有晶粒结构的磷化膜,无磷转化薄膜处理为无晶粒结构的网状膜。两种前处理工艺的关键技术介绍如下。

磷化前处理工艺适合涂装处理面积中铝合金面积≤20%的钢铝混合车身,为确保铝合金板材在磷化中成膜,需要提高磷化液中氟离子浓度,为处理游离在磷化槽液中的铝离子,磷化槽液也需添加氟离子添加剂,并控制氟离子浓度。

钢铝混合车身共线的镀锌钢板和铝板均为两性金属,在脱脂除油率满足要求的情况下,建议采用无磷碱性脱脂剂清洗,脱脂剂中需添加无机抑制剂,如硼酸盐、硅酸盐,以保护基材金属表面免受过度刻蚀。如果处理镀锌钢板和铝板的脱脂液配方不合理,例如未加入硼酸盐、硅酸盐类抑制剂,会导致板材表面局部腐蚀引起白点,水洗后,板材表面会产生直径为几mm的缺陷,直接影响后续的涂装过程。铝板(特别是高硅含量的铝合金)需要充分考虑脱脂剂的缓蚀能力,铝板表面有氧化皮,在脱脂中刻蚀量大,易在表面形成偏铝酸盐,附在铝板表面,所以铝板过度刻蚀可能存在生成表面沉淀物的风险。

表调能够提高金属表面晶核的数量,进而提高单位表面积的磷酸盐晶体数量,促使金属表面在短时间内形成覆盖均匀的晶核,因此对磷化过程具有加速及细化结晶的作用,能够缩短磷化时间,降低磷化温度,降低磷化膜重。日前,常见的表调有磷酸钛系表调和磷酸锌系表调。

钛系表调主要成分是含钛基团活性的添加剂与pH 缓冲剂、抗硬水稳定剂。表调起活性作用的只有胶体磷酸钛(10~100 nm),其溶液通常为 pH=8~10的胶体磷酸钛水溶液,表调工艺过程决定着这些表调剂的性能表现,钛系表调溶液的活化效果会随着时间的推移逐渐降低,这种变化很大程度上依赖于具体的产品配方以及配槽用水的硬度,而与零件产品的通过量无关。

锌系表调是以磷酸锌作为主要分散体系的新型液体表面调整剂,一般需要与其配套的调节剂一起使用。槽液日常监控参数主要为 pH 及锌点数 (滴定法检测),定期监控磷酸根及锌离子浓度。钛系表调及锌系表调处理后的磷化结晶见表 1。

三元锌系磷化是行业内多金属车身前处理的标准传统磷化工艺。根据喷淋或浸渍两种不同工艺,建议在同时进行钢板和铝板磷化处理的磷化工作液中额外加入含氟化合物(氢氟酸、碱金属氟化物或碱性金属氟化物),并保证游离氟离子浓度为(5.0 ~ 25.0)x10^-5。低锌磷化生成的磷化膜成分主要是磷酸锌。磷酸盐晶体是电绝缘体,但其孔隙率约占表面积的 1%,是电泳沉积的重要前提。磷化工艺中,钢铝混合结构车身的浸渍是至关重要的。磷化液的组成、流动性、药品补给都是获得均匀磷化膜(避免在表面生成晶粒沉淀)的先决条件,研究表明,基材表面的磷化液的最佳流速为>0.4m/s。过高的钠和氟化物浓度会增加磷化膜中的六氟铝酸钠含量,因此,要在一定范围内控制游离钠和游离氟化物浓度,并在此基础上保证最佳流速。

无磷转化薄膜前处理中钢铝共线的车身脱脂与磷化的方式相同,详见1.1.1 钢铝共线的脱脂。

无磷转化薄膜前处理因无表调、磷化工序,因此所有种类的金属板材(如冷轧钢板、镀锌板、铝合金板等)均生成无磷转化膜,实现金属表面的防护作用,所以,无磷转化薄膜前处理工艺对车身铝合金处理面积比例不限,并且对于全铝车身而言,无磷转化工艺是一个较好的选择。但是此工艺对白车身表面要求较高,对板材表面的打磨痕遮盖力相对较差。无磷转化前处理膜电阻值小,需关注与电泳漆的配套性,注意电泳漆泳透力验证,无磷转化必须配套高泳透力电泳漆才能获得较佳的涂装效果。磷化和无磷转化薄膜前处理工艺对比见表 2。

为系统考察钢铝混合共线车身两种前处理工艺的适应性及电泳后涂膜性能,对铝合金车身板材和镀锌板采用磷化工艺和无磷转化薄膜前处理工艺进行高泳透力电泳配套性试验验证。两种板材分别为铝合金板6016,镀锌板 DC56ZF,其基本参数对比见表 3。

本次试验所采用的电泳漆为同一种高泳透力电泳漆。按两种前处理成膜类型:有晶粒结构的磷化膜(传统磷化处理)和无晶粒结构的网状膜(薄膜前处理)进行电泳配套性试验。

对镀锌板和铝合金两种板材,分别进行磷化和无磷转化薄膜前处理工艺预处理,生成转化膜的两种板材分别与同一种型号的高泳透力电泳漆进行配套性试验验证,经实验室验证,铝板磷化膜重为 2.78 g/m2,铝板网状膜膜重为 51.6 mg/m2;镀锌板磷化膜重为2.7g/m2,镀锌板的网状膜膜重为95.7 mg/m2。根据试验数据可以得出,铝板磷化后与钢板磷化后的电泳泳透力基本相同,铝合金板材网状膜的电泳泳透力偏高。两种表面成膜类型对应的泳透力均满足技术要求 (≥60%),具体数据见表 4。

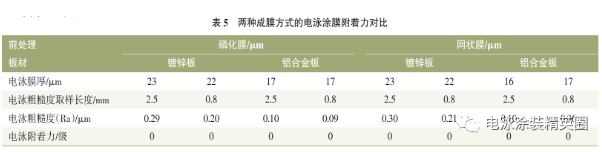

对镀锌板和铝合金两种板材分别进行磷化和无磷转化薄膜前处理工艺预处理,生成转化膜的两种板材分别与同一种型号的高泳透力电泳漆进行配套性试验验证。经实验室验证,两种板材经过两种前处理后的电泳漆膜附着力均满足要求,具体数据见表 5。

本文通过对钢铝混合车身两种前处理工艺的研究,结果表明磷化前处理和无磷转化薄膜前处理均能满足性能要求,具体生产现场根据产品板材的类型和比例,开展前处理、电泳各项性能验证。随着汽车轻量化技术及环保要求的不断提高,车身用铝合金板材的比例将不断增加,汽车企业都将不可避免地面对钢铝混合车身的涂装前处理。

0757-26382347/13380287549