2026-01-29

各位涂装一线的老伙计、技术骨干们:

大家好!今天不跟大家念参数、讲理论,就跟大家聊一个 “实战案例”,上个月我们在某主机厂解决的 “前处理导致电泳漆膜颗粒 + 附着力失效” 的棘手问题。这个事儿里的坑、排查的思路,相信大家在现场多少都遇见过,希望能给大家多一个可直接套用的 “解题模板”。

先给大家铺垫下背景:这家汽车厂主力生产一款 SUV 车型,电泳线日产 200 台车身,前处理工艺是 “预脱脂喷淋→脱脂浸渍→水洗→表调→磷化→纯水洗” 的常规流程,已经稳定运行了 3 年。

我去的前一周,生产线突然 “掉链子”:下线车身的引擎盖、车门内侧等部位,出现密密麻麻的针尖大小颗粒,用手摸有明显粗糙感;更要命的是,划格试验后二次附着力居然达不到 1 级,部分车身甚至出现 “起皮” 现象。缺陷率从平时的 0.3% 飙升到 12%,车间不得不放慢线速,每天少产 80 多台车。

涂装部门急得跳脚,要求 3 天内必须解决 —— 既不能增加额外成本,也不能大面积返工,毕竟一台车身返工成本就得 2000 多,还耽误交付。当时车间的技术员排查了 2 天,调了磷化槽的游离酸、补了表调剂,甚至换了一批电泳漆,缺陷率还是没降下来,大家都有点慌了。

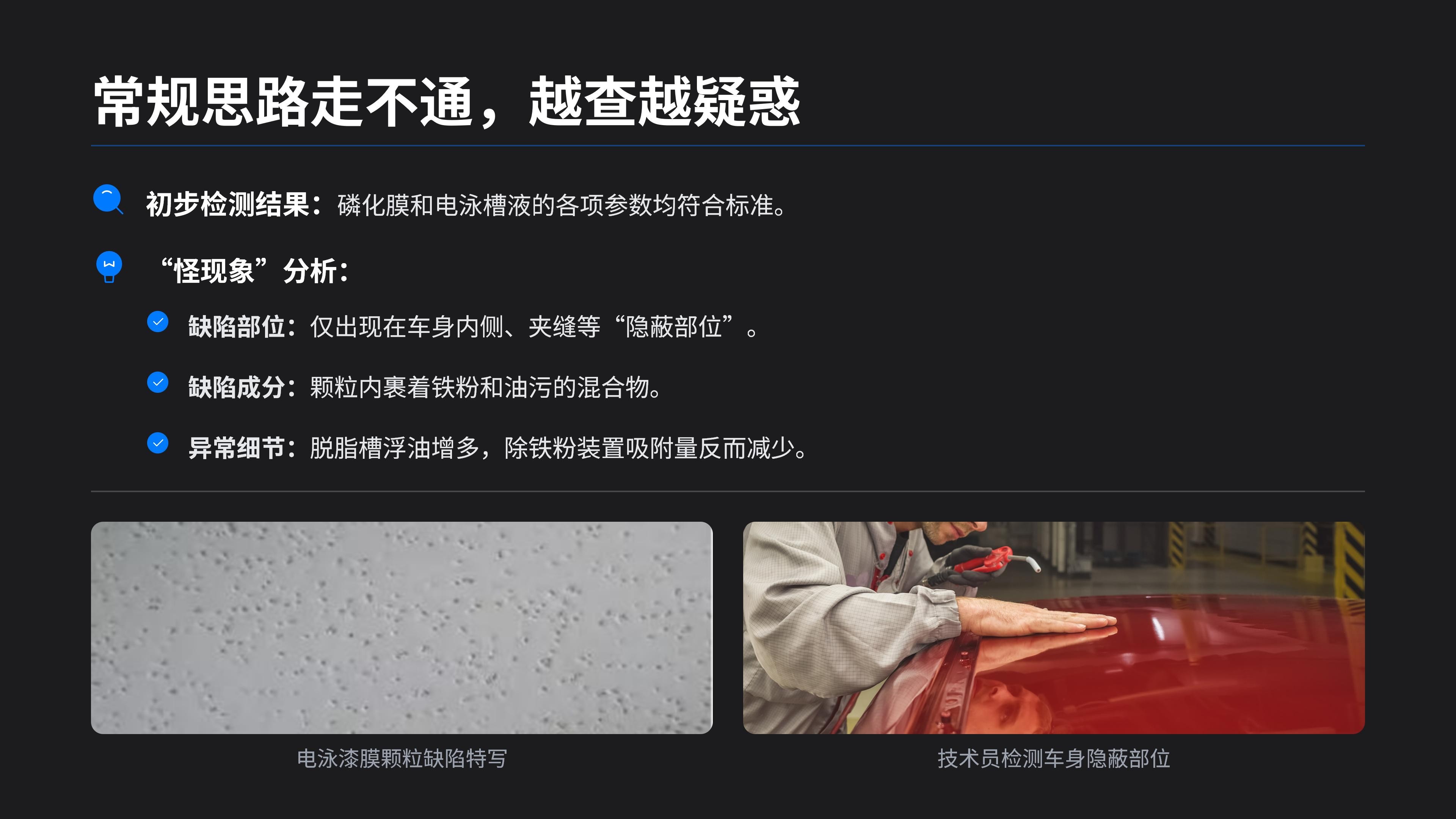

相信大家都有这体会:遇到这种突发缺陷,第一反应就是 “调参数”,但这次偏不按常理出牌。我们去了之后,先做了 3 个基础检测,结果越查越疑惑:

磷化膜检测:膜重 2.3g/m²,P 比 85%,结晶致密,完全符合标准,排除磷化本身的问题;

电泳槽液检测:固体分 20%、pH5.6、电导率 1450μS/cm,各项参数都在正常范围,甚至比平时还标准;

缺陷部位分析:用放大镜看颗粒,发现里面裹着黑色小碎屑,刮下来化验,居然是铁粉和油污的混合物 —— 这就奇怪了,脱脂、除铁粉、磷化三道工序,怎么还会有这两样东西残留?

更诡异的是,只有车身内侧、夹缝等 “隐蔽部位” 缺陷严重,外表面基本正常。我们跟着生产线走了两圈,发现一个细节:脱脂槽的浮油比平时多,而且除铁粉装置的磁棒上,吸附的铁粉居然没平时多 —— 按说产能没减,铁粉量不该少啊?

既然常规参数没问题,我们就换了个思路:从缺陷结果倒查前处理每一道工序,不看 “参数表”,只看 “实际效果”。这一步咱们现场技术员都能操作,核心就是 “3 个对照 + 2 个实测”:

我们取了刚脱脂完的车身样板,做了两个关键测试:

接触角测试:车身内侧接触角居然达到 22°(标准应该≤15°),说明脱脂不彻底;

铁粉检测:用磁铁在样板上吸附,居然能吸到细小铁粉 —— 这就明确了:问题出在 “脱脂没洗干净” 和 “铁粉没除干净”,而且是针对隐蔽部位的处理失效。

脱脂槽排查:打开槽液循环泵,发现叶轮有明显腐蚀,流量从正常的 18L/(m²・min)降到了 12L/(m²・min);再看浸渍槽的摇摆装置,一侧的电机居然没运转 —— 车身内侧没法充分接触脱脂液,油污自然洗不掉;槽液表面的浮油没及时清理,工件出槽时又重新黏附上去;

除铁粉装置排查:拆开磁性过滤器,发现磁棒外面裹了一层厚厚的油泥,磁力被屏蔽了!原来因为脱脂不彻底,油污裹着铁粉,磁棒吸不上来,这些 “油泥铁粉混合物” 跟着工件进了磷化槽,附着在表面形成颗粒,还影响了磷化膜与基材的结合力;

喷嘴排查:预脱脂和脱脂的喷淋喷嘴,有 15% 被堵塞,导致车身内侧的喷淋压力不足,部分区域根本没喷到脱脂液 —— 这就是 “隐蔽部位缺陷严重” 的核心原因。

找到问题就好办了,我们没搞复杂操作,只做了 4 件事,全部是车间能独立完成的:

清理脱脂槽:当天就把脱脂槽的浮油抽掉,补加了 0.5% 的脱脂剂(弱碱性,适配冷轧钢和镀锌板),将槽液温度从 55℃调到 58℃,延长浸渍时间 1 分钟;

修复设备:更换腐蚀的循环泵叶轮,修好摇摆装置;把磁性过滤器的磁棒拆下来,用 10% 的脱脂剂清洗干净,重新装回,同时在脱脂槽出口加了一道 “二次喷淋”,专门冲洗车身内侧;

更换喷嘴:把堵塞的喷嘴全部换掉,调整喷淋角度,确保车身夹缝、内侧都能喷到液;

优化除油流程:增加脱脂槽的油水分离频率,从每天 1 次改为每天 2 次,用带式除油机持续清除浮油,保证槽液含油量≤0.3%。

这些操作没花一分额外成本,都是利用车间现有设备和材料,当天下午就整改完毕。第二天生产线恢复正常速度,缺陷率直接降到 0.5% 以下;第三天,颗粒和附着力问题完全消失,划格试验二次附着力稳定在 0 级。

这个事儿解决后,我们总结了一套 “前处理缺陷排查思路”,不管是颗粒、附着力差,还是起泡、针孔,都能按这个流程查,大家记下来就能用:

看:缺陷部位(外表面 / 隐蔽部位)、形态(颗粒 / 起皮 / 起泡),判断是 “残留型缺陷” 还是 “反应型缺陷”;

测:接触角(判断脱脂效果)、磷化膜(膜重 + P 比)、缺陷成分(简单化验或放大镜观察);

比:对比正常工件和缺陷工件的前处理过程,重点看 “设备运行状态”,而不是只看参数表。

工序 | 核心判断标准 | 现场快速检测方法 |

脱脂 | 接触角≤15°,表面亲水无油膜 | 滴水试验:水珠快速铺展无收缩 |

除铁粉 | 磁棒吸附量稳定,工件表面无磁性碎屑 | 磁铁吸附测试:无明显铁粉吸附 |

磷化 | 膜重 1.5-3g/m²,P 比≥80% | 目视:磷化膜均匀呈深灰色,无花斑 |

水洗 | 最终水洗电导率≤50μS/cm | 电导率仪现场测试,简单方便 |

设备比参数重要:很多时候不是参数错了,而是泵、喷嘴、磁棒这些 “执行部件” 出了问题,比如磁棒被油泥屏蔽、喷嘴堵塞,参数表再好看也没用;

隐蔽部位要重点关注:喷淋 + 浸渍的工艺,一定要确保车身内侧、夹缝的处理效果,必要时加二次喷淋或延长浸渍时间;

槽液 “清洁度” 是关键:脱脂槽的浮油、磷化槽的沉渣,每天必须清理,否则容易形成 “二次污染”。

最后想问问大家:你们厂在生产中,有没有遇到过 “参数正常但缺陷频发” 的情况?都是怎么解决的?或者你们在除铁粉、脱脂环节,有没有自己的 “独门技巧”?欢迎大家分享交流,咱们互相取经,以后遇到问题都能少走弯路!

其实咱们涂装技术人员,不用搞复杂的理论,只要找对思路、聚焦细节,再难的缺陷都能解决。希望今天这个故事,能给大家带来一点启发,以后遇到类似问题,都能快速搞定!

谢谢大家!

0757-26382347/13380287549