2026-02-07

按优先级从高到低

商用车纵梁尾端出现电泳气泡孔、漏涂,核心诱因是尾端的近端电场过强+结构死角叠加前处理不到位,气泡孔多因残污、成膜不均、烘干升温过快导致,漏涂则主因是电沉积量不足、漆膜无法有效附着,且纵梁尾端多有尖角 / 折边 / 冲压残污,是电泳的典型易缺陷部位。以下按优先级从高到低的排查逻辑,搭配可落地的解决措施,兼顾批量生产的实操性,适配商用车纵梁的量产工艺特点。

第一步:优先排查前处理环节(占电泳缺陷 70% 以上)

纵梁尾端为冲压 / 焊接件,易残留冲压油、焊渣,且喷淋易形成 “盲区”,前处理不到位会直接导致漆膜附着失效(漏涂)、成膜时残污挥发形成气泡孔,重点排查 6 点:

脱脂除油是否彻底

排查点:尾端折边 / 尖角 / 卷边是否有冲压油、防锈油、乳化液残留(手摸发黏 / 纸巾擦拭有油渍);脱脂槽喷淋喷嘴是否对准尾端,喷嘴是否堵塞 / 角度偏移,尾端喷淋压力是否≥0.15MPa(商用车大件标准);脱脂剂浓度(游离碱 5~8 点)、温度(45~55℃)是否达标,槽液是否老化(浮油多、槽渣堆积)。

解决:清理脱脂槽浮油/槽渣,补加脱脂剂校准参数;更换堵塞喷嘴,调整喷淋角度让尾端无盲区,尖角/折边处可增加辅助喷淋;若残油严重,增加预脱脂工序,或在尾端死角处做手工擦油(批量前首件)。

水洗是否防串槽、无残留

排查点:脱脂后水洗是否逆流清洗,尾端是否带脱脂残液(水洗槽电导率>500μS/cm);磷化前表调槽是否失效(表调粉浓度 0.05~0.1%,槽液浑浊则失效),尾端是否未接触表调液(喷淋不到 / 浸渍时浮起)。

解决:更换水洗槽超标的水,保证逆流清洗(最后一道水洗用纯水,电导率<20μS/cm);补加表调粉并搅拌均匀,调整工装让纵梁尾端完全浸入表调液/被喷淋覆盖,表调槽定期排污(防止沉渣附着尾端)。

磷化膜是否均匀成膜

排查点:尾端是否有无磷化膜/膜层过薄(<1.5μm)/磷化沉渣附着,磷化槽游离酸(0.8~1.2 点)、总酸(18~24 点)、促进剂(2~4 点)是否异常;磷化喷淋 / 浸渍循环是否到位,尾端是否处于槽液死区(槽液流速<0.3m/s)。

解决:校准磷化槽参数,补加磷化剂 / 促进剂;清理磷化槽底渣,开启槽液循环泵让尾端槽液充分更新;磷化膜过薄则适当提高磷化温度(35~40℃)、延长磷化时间(3~5min);尾端沉渣附着则增加磷化后高压水洗(0.2~0.3MPa)工序。

磷化后水洗+纯水洗是否到位

排查点:尾端折边是否带磷化残液 / 沉渣(纯水水洗后电导率>15μS/cm),是否有滴水挂壁(带水过多会导致电泳槽液被稀释,尾端成膜薄)。

解决:纯水水洗后增加风刀吹水,重点吹扫尾端折边 / 尖角,保证工件入电泳槽前无明显挂水、无残液。

第二步:排查电泳施工核心环节

商用车纵梁多为长件,装挂后尾端距阳极 / 电泳槽喷淋喷嘴最近,易出现电场过强、漆液循环不足,导致电沉积量过快,气泡孔则与电压、成膜过程相关,重点排查 5 点:

装挂与电场分布(最核心的气泡孔解决点)

排查点:纵梁装挂是否为头端主挂、中端无辅助挂点,尾端距阳极距离是否<30cm(电场过强临界值);多根纵梁装挂是否间距过近(<30cm)。

解决:调整尾端辅助挂点(导电挂针),避免尾端导电过强,将尾端与阳极距离控制在 0.3~0.5m;拉大装挂间距(≥40cm)。

电泳电压与时间(适配尾端远端沉积)

排查点:是否采用恒压低电压(<200V),尾端电沉积驱动力不足;电泳时间是否过短(<2min),漆膜未充分沉积。

解决:采用阶梯升压工艺(商用车大件适配):初始 80~100V(1min)→ 升压至 200~250V(2~3min)→ 稳压至 220V(1min),阶梯升压避免初始高电压导致的针孔,同时保证尾端远端的沉积量;电泳时间延长至 3~4min(以尾端漆膜厚度≥20μm 为标准)。

电泳槽液循环与喷嘴

排查点:电泳槽底部/侧面喷嘴是否对准纵梁尾端,喷嘴是否堵塞,尾端区域槽液流速是否<0.4m/s(漆液更新慢,固体分偏低);槽液是否有分层,尾端区域漆液固体分(NV)是否低于槽体平均水平。

解决:清理堵塞喷嘴,调整电泳槽喷嘴角度,让尾端被漆液充分冲刷;开启槽液循环搅拌系统,保证槽液均质,尾端区域漆液固体分与槽体偏差≤1%;若尾端漆液更新不足,可在槽体尾端区域增加循环支管。

电泳后超滤水洗(防返溶导致漏涂)

排查点:尾端是否未被超滤水洗覆盖,漆膜未被清洗导致浮漆残留;超滤水洗压力过高(>0.1MPa),冲掉尾端薄漆膜(返溶)。

解决:调整超滤水洗喷嘴角度,轻柔喷淋尾端(压力 0.05~0.1MPa);采用逆流超滤水洗,最后一道用新鲜超滤液,保证尾端浮漆被清洗且漆膜不返溶;水洗后及时吹水,避免尾端带水导致烘干气泡。

工件本身缺陷(前道工序溯源)

排查点:纵梁尾端是否有焊渣、毛刺、锐边(R<0.5mm),锐边处电泳漆易因 “电聚积效应” 导致漆膜薄(漏涂);尾端是否有焊接凹坑 / 封闭腔体,腔体内部无电场导致漏涂。

解决:前道冲压 / 焊接工序打磨锐边(R≥1mm)、清理焊渣 / 毛刺;封闭腔体处打孔(φ3~5mm),保证漆液进入、电场导通,孔位选在腔体死角处,避免电泳后积液。

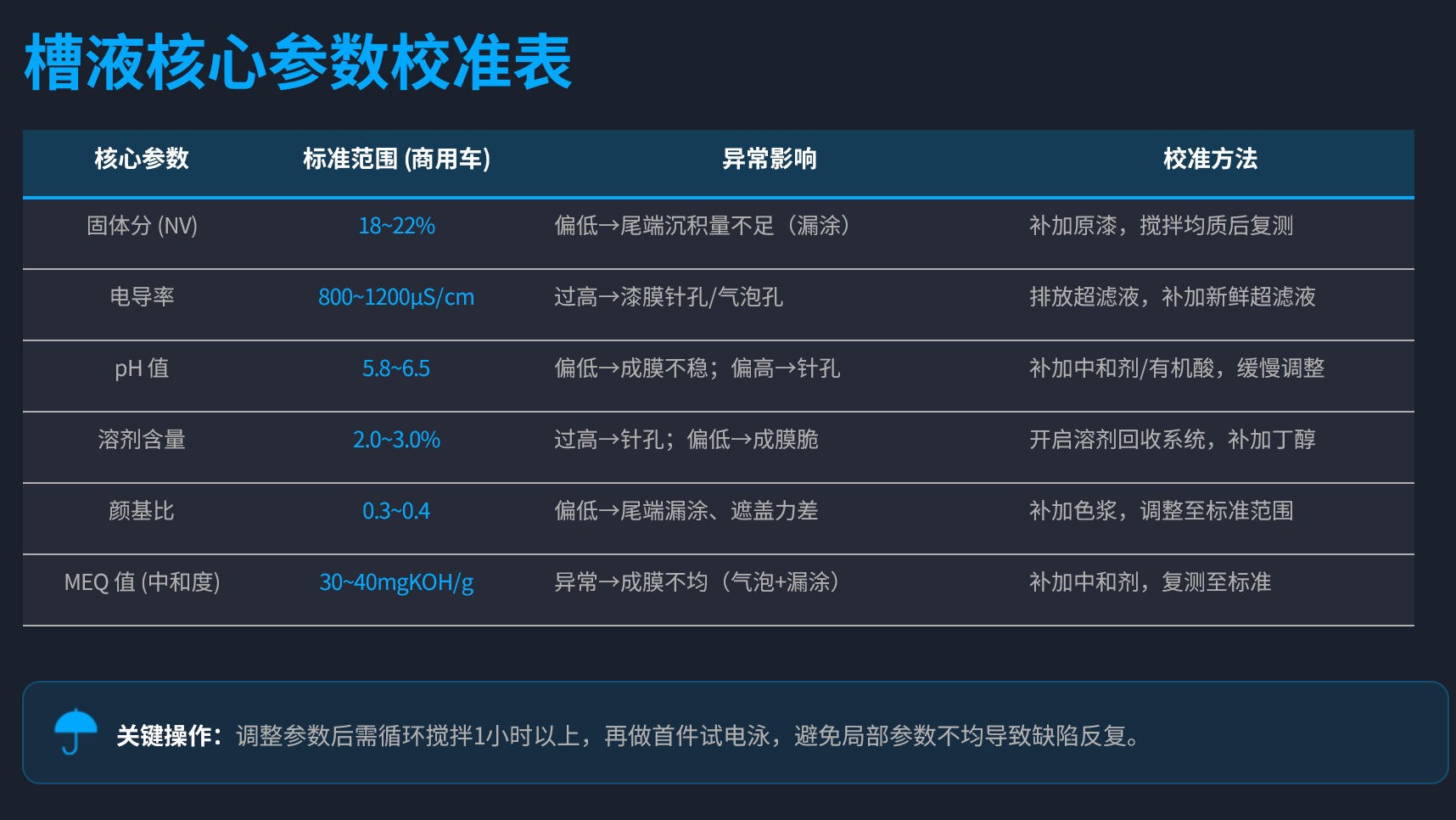

第三步:排查槽液参数

电泳槽液参数异常会导致成膜不均,气泡孔多与电导率、溶剂含量相关,漏涂则与固体分、颜基比相关,重点校准商用车电泳漆(阴极电泳为主)的核心参数,按标液校准后验证:

关键操作:调整参数后需循环搅拌1h以上,再做首件试电泳,避免局部参数不均导致缺陷反复。

第四步:排查烘干固化环节

纵梁尾端因前处理易带水、漆膜过厚,烘干工艺不当是气泡孔的最直接诱因,核心问题是升温速率过快,水分 / 溶剂来不及挥发冲破漆膜,需按 “慢升温、恒温固化、慢降温” 调整,适配商用车大件的烘干特点:

排查烘干炉曲线

异常点:升温速率>3℃/min,低温段(60~80℃)保温不足,工件内部水分未挥发;烘干炉温度过高(>180℃)或恒温时间过短(<20min)。

解决:调整烘干炉曲线为三段式(阴极电泳标准):① 低温预干(60~80℃,保温 10~15min),挥发水分 / 溶剂;② 恒温固化(160~170℃,保温 25~30min),保证漆膜交联;③ 缓慢降温(≤5℃/min),避免漆膜开裂。

排查烘干炉热风循环

异常点:尾端区域热风风速<0.8m/s,热风循环不到位,局部干燥不均;炉内有冷凝水,滴落在尾端漆膜上导致气泡。

解决:清理烘干炉风道,调整热风喷嘴角度,让尾端被热风充分吹扫;检查炉体保温,避免冷凝水产生;烘干炉入口增加风幕,防止冷空气进入导致局部降温。

排查工件入炉状态

异常点:纵梁尾端入炉前仍有挂水 / 积液,烘干时水分快速挥发形成气泡。

解决:在烘干炉入口增加高压风刀+热风预吹,重点吹扫尾端折边 / 尖角,保证入炉前无可见水分。

第五步:现场应急处理

若批量生产中已出现尾端气泡孔 / 漏涂,可按以下方式修复,避免返工成本过高:

轻微缺陷(少量气泡孔、局部薄涂无露底):打磨缺陷部位(砂纸 P400~P600),清理粉尘后,采用电泳修补漆手工辊涂 / 喷涂,补涂后按小工件烘干工艺固化(160℃,15min)。

严重缺陷(大面积漏涂、气泡孔密集):将工件退膜(用专用电泳退膜剂),重新进行前处理+电泳,重点监控尾端的喷淋、装挂和电场分布,首件合格后再批量生产。

临时防护(客户紧急发货):漏涂部位打磨后,喷涂环氧防锈底漆,保证防锈性能,后续返厂重新电泳。

长期预防措施

装挂标准化:制定纵梁专用装挂工装,头端主挂+尾端辅助挂点,固定阳极与尾端的距离(0.3~0.5m),装挂间距≥40cm,杜绝相互屏蔽。

前处理喷淋优化:在脱脂、磷化、水洗槽的尾端区域增加专用喷淋支管,喷嘴角度定期检查(每周 1 次),堵塞喷嘴及时更换。

工艺参数巡检:每 2h 记录一次前处理 + 电泳槽液核心参数,烘干炉曲线每天校准一次,首件检验重点检查尾端漆膜厚度(≥20μm)、附着力(划格 0 级)。

前道工序管控:要求冲压 / 焊接工序打磨纵梁尾端锐边(R≥1mm),清理焊渣 / 毛刺,封闭腔体必须打孔(φ3~5mm),孔位标注在工艺图纸上。

漆膜检测重点:批量检验时,将纵梁尾端列为

必检部位,检查漏涂、气泡孔、漆膜厚度,发现问题立即停机排查。

0757-26382347/13380287549