2022-12-09

当前,钢结构建筑日益增多,但钢结构又存在两大弱点:易腐蚀和耐火性能差。对此,国内外基本都是采用以涂装为主的保护方法。钢结构涂装工程在《钢结构工程施工质量验收规范》中专门列出作为分项工程来进行质量验收,如钢结构防腐涂料涂装分项、钢结构防火涂料涂装;但受多种因素影响,钢结构工程的最终涂装质量在许多实际工程中做得并不理想。笔者结合多年来积累的一些经验,展开谈点看法,并借此与大家交流探讨。

大家常说:要“符合设计要求”,可部分钢结构工程的设计说明中,经常出现表述不清或有矛盾的地方。作为现场管理人员一定要结合实际,仔细分析,发现有疑问和矛盾之处,尽早与设计、业主及有关专业厂商沟通,在涂装施工之前把所有问题解决了,避免出现工程质量问题。

如某工程的钢结构设计总说明中:“钢结构表面采用环氧富锌底漆防锈,涂层厚度1×70μm ,环氧云铁中间漆1×100μm,聚氨酯面漆1×70μm”。这里虽然也给出了两个意思:一是明确了油漆品种;二是规定了涂装道数与干漆膜总厚度。

即70μm+100μm+70μm=240μm;然而,用一道底漆加一道中间漆再加一道面漆,共三道涂装做法一般是达不到这个总厚度的,因通常的环氧富锌底漆干膜厚度常为40—50μm,即使环氧云铁中间漆是采用厚浆型的能达到100μm,但最后一道聚氨酯面漆通常只有35—40μm左右。故要达到设计这个总厚度,实际上,涂装道数起码应为一道底漆加一道中间漆再加两道面漆。即一底一中两面的做法,或者是二道底漆加一道中间漆再加两道面漆,即两底一中两面的做法。

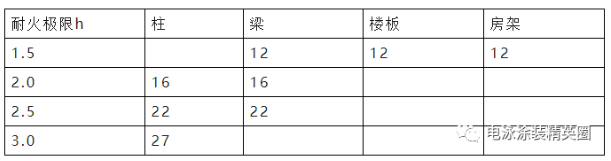

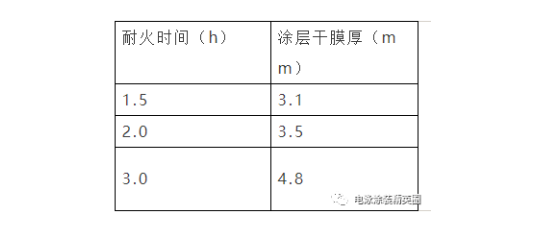

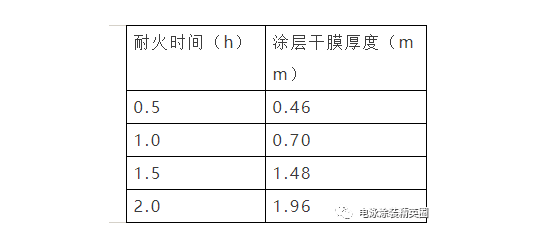

又如,某工程的钢结构总说明对防腐蚀的做法这样表述:“室内钢结构有防火涂料时,最小干膜厚度为125μm。”笔者认为这句话其实未表达清楚,一般来讲,防腐涂层和防火涂层从所发挥作用的不同属于两个不同的概念,从涂层膜厚为125μm这个取值来说,也是取自《钢结构工程施工质量验收规范》强制性条文14、2、2中:“当设计对涂层厚度无要求时,涂层干漆膜总厚度:室外应为150μm,室内应为125μm”。另外再换一个角度分析,做防火涂料的专业厂家一般均有配套的防火涂料用防锈底漆(如环氧富锌防锈底漆),施工程序是先刷好防锈底漆,干透后再在上面涂刷防火涂料,而防火涂料耐火时间是一项重要技术指标,如设计要求钢结构的耐火极限一般为钢柱3h,钢梁2h,钢檩条1h等等。从防火涂层的厚度测定的计量单位来说,已常用(mm)而不用(μm)。可分别参见表一、表二、表三:

表一(适用于厚浆型钢结构防火涂料)(涂层厚度㎜)

表二:(适用于薄型钢结构防火涂料)

表三:(适用于超薄型钢结构防火涂料)

注:表式中数据仅作参考说明用,具体涂层厚度应由对应产品说明书、设计和试验后确定。

一般防火涂料的做法,只须按设计要求或产品配套的防锈底漆涂刷后,就可以直接涂刷(或喷涂)防火涂料,达到设计厚度即可满足设计要求。如果有特殊装饰要求的工程,厂家亦有各种配套颜色的防火涂料面漆。

再如,有的钢结构工程设计说明中,还有更模糊的表述:“除锈后刷防锈底漆,调合漆的面漆颜色由业主确定”。这实际上既没有指明采用的油漆品种,又没有明确底漆、中间漆及面漆的配套关系和涂层的总厚度要求。

当下建筑企业的经营模式,对钢结构工程而言,几乎都是走土建总承包→钢结构专业分包→防腐施工专业分包,甚至再进行劳务分包的路子,因此在实际涂装施工时,容易出现大家所说的“以包代管”现象,给钢结构涂装质量和安全控制带来多方面的不利因素,常见的有:

1、有些总包或钢结构专业分包商的施工组织设计(方案)中,大多都有防腐防火涂装的内容,但在实际施工时的选材、施工方法与施工组织设计(方案)要求出入较大,一些总包等对此也不重视,认为已分包给专业公司了,总包未设专人分管此项质量安全工作,钢结构防腐防火涂装难以得到有效的实质性管理。

2、较多钢结构承包商一般承包工厂制作和现场安装,也有承包商将安装部分单独分包出去的。即使具有一定规模的钢结构制安企业,对于涂装工程也较多只局限于制作时在工厂的抛丸除锈和底漆涂装,而对现场安装后的涂装工程也是再分包。因此在很多情况下,最后在现场进行涂装工人,有的等同于临时拼凑的劳务队,相当数量的涂装工人没有经过一定的质量安全技能培训,也没有老师傅帮带,更没有涂装工艺师指导,对于这种情况,涂装工程质量就很难保证。

3、相当一部分的质量管理人员对钢结构除锈质量标准不熟悉,概念模糊,包括设计人员也会出现把手工机械除锈的标准写成ST2.5级、部分管理人员认为手工机械除锈就是手工除锈等等。

俗话说:“三分靠材料、七分靠施工”,从钢结构工程质量整体控制方面,作为涂装用的涂料还仅仅是半成品,要有可靠的质量保证并满足设计要求的防护标准,既要有相应的除锈质量等级标准、正确合理配套的涂装设计及油漆品种选用,也要有完善的工程质保体系和到位的施工技术保证才能综合实现;但就钢结构表面的除锈工作质量而言,业内人士都认为:该工序会影响涂装质量的60%以上,甚至直接决定着钢结构建筑的维护周期和使用年限。

以下是笔者在在钢结构工程实际涂装施工中碰到的几个问题和处理对策:

1、钢构件在工厂制作时,即使是经过抛丸除锈的钢构件,也要关注并检查其除锈质量是否能达到设计要求。如工字钢、焊接H型钢的阴角部位,用型钢叠合组焊成的构件交叉处或缝隙部位等。对这种未除锈到位的情况,一般可采用两次翻身再抛法,构件放慢移动速度法,及把型钢散件预先抛丸除锈后再组焊的方法来解决。

2、检查人员未配备相关的检查工具。如无钢材表面除锈质量等级的目视比较样品或照片,施工现场无涂层测厚仪、防火涂料用的测针等;施工人员无专门的手工机械除锈工具,如小榔头、刮刀、铲凿和电动角向磨光机等。还有一些工人怕麻烦,有工具也不愿意带,仅凭一把钢丝刷来回擦几下,使有焊瘤、焊渣粘附的部位和阴角部位的除锈质量难以保证!

3、未编制具有针对性的涂装施工方案。尽管招标文件或总包的施工组织设计也有述及,但往往叙述深度不够,无指导性、缺乏可操作性,许多管理人员对此不重视,认为反正是涂涂刷刷的工作谁都能干,不进行技术质量安全交底,或交底流于形式。某些涂装施工的“专业队伍”未经技术培训,操作人员技能低,要是问起为什么需要熟化时间?为什么要注意涂装间隔时间?为什么未经探伤的焊缝部位和摩擦面的连接部位不应涂上油漆等基本问题时,常常一头雾水不知其所以然。

4、偷工减料、涂料以次充好及施工不到位现象对工程质量的影响。如:某钢结构工程涂装总面积为4000㎡,虽然按设计要求选用了正规厂家的涂料产品,但实际工程中涂料使用总量仅用了2吨多,实测涂层干膜平均总厚度仅为60μm,未达到设计要求的涂装遍数和涂层总厚度;又如某化工总厂的钢结构支架和管廊防腐涂装工程,不加区别地购用了市场上普通的铁红防锈漆和酚醛调和漆,加上这类管廊结构形状复杂,除锈质量根本达不到设计要求的质量等级,涂装后才一年多,涂层就开始大面积脆裂脱落,不得不重新更换涂料品种,彻底返工维修。

对钢结构涂装施工中的一些漆膜常见病态,也存在引起涂装工程质量的隐性问题。主要有:

1、对一个单位工程而言,应尽量选用同一厂家品牌的涂料产品,某种情况下非要搭配使用,应先做相互之间的结合力匹配性试验,确认无问题后方可使用;

2、注意涂料的保质期,绝大部分的涂料保质期一般在一年左右,有些品种仅为6个月;

3、双组份或三组份配制好的涂料应按产品说明书中规定的时间内用完,禁止把隔夜的未用完配制涂料稀释或掺和混用;

4、特种性能的专用性涂料,通常不能用别的涂料来配套,它们有其自己的涂装体系,如大型储油罐的抗静电涂料,大直径饮水管内壁的无毒涂料及冶炼行业上的耐高温涂料等;

5、裸露环境下的钢结构不能用环氧类面漆做涂装,因其不耐紫外线而耐候性差,长期照射后漆膜易失光、粉化,直至龟裂脱落;

6、掌握好钢材抛丸除锈时的粗糙度,适当的粗糙麻面可增强涂层与基材的附着力,对提高涂层质量有好处,但过大,就需要增加涂层的厚度来填平凹凸的波峰;否则,在波峰的凸棱处就等于减薄了涂层的厚度,削弱了该处的屏蔽作用和防锈能力。因此,对粗糙度的掌握,一般宜控制在40~60μm左右。

通过对大量的涂装工程观察分析,从中取得了一些经验,笔者认为,下面几点建议和做法可供参考:

1、要设立涂装工程师岗位,培训一批高素质的涂装工程技师级人才,尽管有优质的涂装产品和先进的涂装设备,但没有人才去管理和实际操作,也难以发挥它应有的作用。

2、结合工程性质,尽可能选用优质的涂料产品。许多重点工程、大型公建项目中大多采用无机富锌、环氧富锌作为防腐底漆,再用聚氨酯涂料或者氯化橡胶涂料、聚硅氧烷等高档涂料作为面漆,其重新防腐的维护周期都在15年,甚至25年以上。

3、以样板开路,大面积涂装施工前,可根据设计要求先做出样板,就涂层的附着力、涂层厚度、色泽、观感等方面,让业主、设计和监理等各方代表认可,便于正式施工开展后的过程控制。

4、涂装施工中,可巧用涂层色差法进行施工。如第一遍涂的是深灰或锌灰色,第二遍涂的是浅灰,第三遍涂的是灰白,直至最后一遍涂的是设计要求的乳白色等等。这样做的目的,能极易防止少涂、漏涂等涂不到位的毛病,有效地保证设计要求的涂装遍数和涂层总厚度。

5、在钢结构工程的合同条款中,可由发包方与承包方约定,增加钢结构工程防腐、防火涂装保修年限内容,让承包方从一开始就注重管理好此项工作!

总而言之:钢结构工程涂装质量的优劣取决于涂料、设计和施工三个要素。只要认真抓好三要素中的每一个环节,方能得到一个观感优良,又完全满足设计使用年限要求的涂装精品工程。

0757-26382347/13380287549