2023-03-13

摘要: 主要介绍了汽车车身涂装过程中水性色漆针孔产生的原因和影响因素,对某乘用车涂装车间发生的车身外表面针孔问题进行分析及排查验证,锁定主要影响因素,并制定解决方案,最终改善喷涂质量。

随着日趋严格的国家环保法规的颁布和实施,建设环保工厂理念的深入推广,越来越多的汽车涂装生产线采用环保型水性涂料。水性涂料虽然环境污染小,但因其具有非常强的触变性,施工条件要求高,施工过程中也会发生各种漆膜缺陷,其中针孔问题是一项控制难点。

针孔缺陷是指水分、溶剂或空气在漆膜干燥过程中,突破已表干的漆膜,逸出时留下的针状小孔或像皮革毛孔的现象。

本文以某乘用车水性漆涂装车间车身外表面喷涂发生的针孔问题为例,对针孔产生原因进行分析验证,并对解决方案进行探讨总结。

某乘用车水性漆涂装车间,车身外表面采用机器人自动化喷涂,喷涂线为 B1B2(B1 为浅色水性底漆,B2 为水性色漆)喷涂工艺。

在生产过程中黄色漆膜表面出现针孔缺陷,影响喷涂质量。问题多发生在车身外表面,每台车身外表面出现 2~10 个数量不等的针孔,位置不固定分布,翼子板、前门、后门、侧围都出现同样的缺陷。随后白色、黑色漆膜也出现不同程度的针孔,缺陷外观状态和黄色一致。

问题确认:1)在喷房湿膜检查站分段观察,确认针孔状态,清漆湿膜可见。2)通过干膜外观确认,同时打磨涂层表面,确认针孔问题发生在色漆层(含)以下,与清漆层无关。3)借助显微镜分析,在放大 100 倍情况下观察缺陷状态,发现 B1 涂层表面完整均匀,针孔从色漆层突破。

可初步确认针孔发生在 B2(色漆)涂层中。

针孔形成的机理:漆膜内水分、溶剂或空气在漆膜表干前不能完全挥发出去,在烘烤时,漆膜内水分、溶剂或空气经高温后膨胀,挥发顶破已表干的漆膜形成针孔。

根据针孔形成机理,对现场可能的相关因素进行逐一排查验证

2.1 漆膜厚度

漆膜越厚,溶剂、水分或空气越不容易挥发,在烘烤受热过程中越容易顶破漆膜,形成针孔。现场选择有针孔缺陷与无针孔缺陷各一台车辆,且确保同颜色同款车辆,并对缺陷位置膜厚进行测量对比,结果见表 1所列。

从膜厚对比上看,有针孔与无针孔车辆膜厚无明显差异,且测量有针孔车辆的单个部件,膜厚无明显差异。检测部件分层膜厚,BC2 单层约 16 um符合要求。可排除局部膜厚过厚产生的针孔问题。

2.2 喷房的温湿度

喷房的施工温度过高、湿度过大,容易引发针孔问题。湿度过大,增加了漆膜中溶剂或水气的挥发难度。一般喷房温度控制在(25±2)℃,相对湿度控制在(65±5)%。检测现场实际温度为 24℃,相对湿度 64%,符合要求。且往前追溯一个月温湿度控制情况,稳定无明显波动,该因素排除。

2.3 预烘烤温度和时间

水性色漆在喷涂清漆之前需进行预烘烤,一般而言,烘烤要求:(70±10)℃保温 5~10 min,脱水率达90%以上。同时要求升温曲率不能过快,否则不利于溶剂或水气正常挥发。

测量实际炉温曲线,符合控制标准:检测黄色、白色脱水率,结果符合要求。检查近半年检测数据无明显变化,该因素排除。

2.4 涂料相关性能

施工黏度过大、溶剂挥发速率过快的涂料,更容易产生针孔问题。依此,对比近两个月的黏度,除更换批次外,无明显波动。为进一步验证,添加慢干助剂,问题无改进趋势。

从针孔形态分析,怀疑油漆夹裹空气,空气泡破裂时油漆不能流动填补空缺从而产生针孔。以黄色为例添加消泡剂验证,针孔数量从 7 个/台降至 4 个/台左右,问题呈缓解趋势。由以上验证推断此次针孔问题与油漆夹裹空气有关。

2.5 喷涂参数

检查各车型、各颜色喷涂参数无明显变化,然而较低的转速或过高的空气压力更容易产生针孔缺陷。为验证改进针孔问题,以黄色为例提高转速至 60 000 r/min,提高油漆雾化与打破气泡的能力。结合补加消泡剂,针孔数量从 4 个/台降低至 2个/台,问题是进一步缓解趋势。

2.6 喷涂相关设备

筛查材料输送系统到机器人喷涂过程,分析可能产生针孔问题的几类因素。

1)输调漆系统气泡:调漆间加料缸加料、循环缸搅拌或回流异常,可能产生气泡,随喷涂过程引发针孔。

2)压缩空气含有水分。

3)喷涂机器人端泄露空气至漆液管路通道内与油漆混合、夹裹。按照机器人结构,对可能混入空气的区域分为两段排查:①机器人换色器至雾化器接口之间;②雾化器本体内部。

因素 1排查:通过观察各个循环系统油漆、循环缸/加料缸油漆状态,确认正常,因素排除。

因素 2排查:通过压缩空气承接板试验,吹扫确认空气正常。

因素 3 排查:①更换/对调雾化器,问题未消失,也未随之转移,可排除雾化器本体内部异常。②观察喷涂过程,发现机器人喷涂扇幅有出现闪断情况。停线进行流量标定,发现有夹杂空气的出漆不连续状态。拆解换色器出口管路,发现管路有空气泄漏情况,随后分析、确认了换色器上的脉冲空气阀泄漏,空气混入。拆下空气阀确认,发现阀体阀针前端密封位置出现积漆情况,影响密封,导致泄漏空气。当空气阀关闭状态下无法密封时,压缩空气将进入到换色器中央通道。机器人在准备喷涂或喷涂状态下,换色器中央通道填充油漆,此时空气混入油漆,极易引发针孔问题。

针对以上排查情况,现场更换了新的空气阀,机器人模拟喷涂确认正常。跟踪随后的喷涂车况,确认针孔问题未再发。

更换空气阀后,停止补加消泡助剂,同时恢复之前调整的喷涂参数,持续跟踪至循环系统内油漆更新率达 100%以上,确认针孔问题未再发生。

根据以上正向、反向验证跟踪结果,确认机器人脉冲空气阀积漆、泄漏空气为此次引发针孔问题的主要变量因素。

为了进一步研究空气阀泄漏空气的根本原因,对可能导致空气阀积漆的因素进行分析,并制定相应的改进方案,以提升喷涂质量稳定性。

空气阀是控制压缩空气进入换色器的开关。进入的压缩空气主要参与机器人内部管路的清洗过程。因此,从机器人清洗相关机理出发,进行以下3个因素分析与改进验证。

怀疑因素 1:清洗过程中废溶剂回收阀未提前打开泄压,管路憋压,油漆渗入空气阀。

验证方案:优化清洗程序,调整 RF 阀(废溶剂回收阀)开关逻辑,提前泄压。跟踪确认无效,确认非要因。

怀疑因素 2:溶剂压力过大,在清洗时出现憋压或过压产生的冲击,使管路残留油漆渗入空气阀。

验证方案:调整溶剂压力,从0.75~0.80 MPa降低至0.6 MPa。跟踪确认无效,非要因。

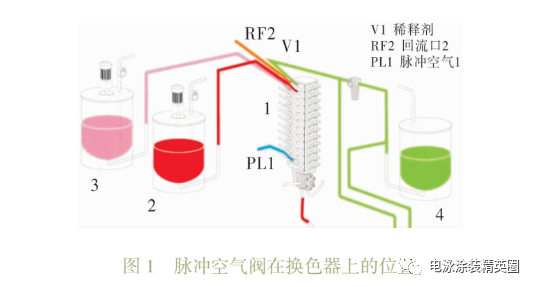

怀疑因素 3:分析换色器结构逻辑,发现空气阀(PL1)位于换色器底端(如图 1所示)废溶剂收阀(RF2)在顶端。当清洗时,PL1 打开,让油漆从 RF2 及后端的 RF1 阀排出,而此时换色器中央通道残留的油漆存在渗入PL1阀的情况,从而产生积漆。

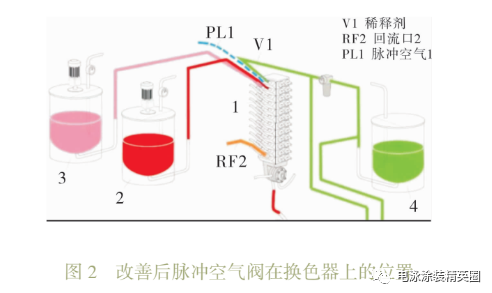

验证方案:对 PL1 阀门位置结构进行改造,将 PL1阀置于换色器最顶端(如图 2所示)同时将 RF2 阀置于底端(同时调整控制管路)。持续跟踪,确认有效,为主要因素。

按照因素 3 的验证方案,对其他机器人进行同步改造,此因素改进有效。

汽车涂装过程中色漆针孔问题,产生因素众多。通过系统性分析针孔产生的影响因素,对每个因素一一进行分析、排查、验证,最终锁定主要影响因子,并制定改进方案,解决了生产过程中出现的针孔缺陷。

本文结合现场工作经验,给设备方面的问题分析、排查提供了思路,同时对设备内部因素的研究,有助于对机器人设计结构与应用的评估,并建议设备保养方面增加检修内容,做好预防性维护。

0757-26382347/13380287549