2023-03-17

电泳涂料的树脂经酸或碱中和剂中和以后能溶解分散于水中,此聚合物电解质便离解形成带电胶粒,在直流电场中,离子化的树脂胶团将同时发生电泳、电解、电沉积和电渗作用,使之在金属表面附着一层树脂膜,电泳涂装法涂料利用率高达 98%。汽车电泳涂装工艺为行业内应用最广泛的涂装工艺技术之一,各汽车涂装生产现场也对电泳漆槽液及电泳漆膜进行科学管控,但电泳漆膜缩孔质量问题仍为涂装生产现场最常见的涂膜缺陷之一。 本文通过解决某公司涂装车身生产线工艺调试过程中出现的电泳缩孔质量问题,并将解决措施落实到涂装技术标准规范中,从而实现电泳涂装工艺科学管理的过程。 某公司涂装生产现场在电泳涂料投槽结束,工艺调试过程中发现车身电泳漆膜表面存在缩孔质量问题,目视检查烘干前电泳漆膜上无缩孔,但当电泳车身经过电泳烘房漆膜干燥固化后,电泳车身表面不平整,出现火山口形状的凹陷问题,整车发生电泳漆膜缩孔且无明显分布规律,平均一台车身电泳缩孔数量超过600 个(直径≥1 mm 的缩孔),车身发生电泳缩孔问题后,电泳打磨工位的工作量超出标准工时要求,打磨后电泳漆膜厚度减少,严重影响车身防腐性能。 该涂装生产线涂装工艺为水性 B1B2 工艺,在现场工艺调试过程中,车身电泳漆膜缩孔未经打磨彻底就转入面漆工序进行色漆和清漆喷涂工作,面漆对电泳缩孔无法填充遮盖,导致面漆车身下线后进入大返修。涂装工艺技术人员在现场解决问题的主要方向是查找电泳漆膜缩孔产生的主要原因,并解决电泳漆膜缩孔质量问题,确保工艺调试合格。通过现场调查,电泳漆膜缩孔问题的可能原因是焊装下线后车身防锈油涂抹量较大,涂抹量≥2 g/㎡ 为重涂油,所以采取的临时措施是冲焊生产车间现场增加外协工件及自制件表面人工擦拭去除防锈油工序,涂装生产现场在电泳下线进入电泳烘房前,增加人工吹水工序,防止油水共沸。 2.1 问题调查 对电泳缩孔部位进行实验室截面分析,通过扫描电子显微镜(SEM)与 EDS 能谱图进行分析,SEM 观察电泳缩孔表面微观形貌、表面形态、断口、微裂纹等;EDS 检测电泳缩孔部位元素及其分布。二者配合使用对材料表面成分化学元素类型及含量开展详细的数据检测分析。 SEM 结果显示,电泳缩孔位于电泳漆膜之上,缩孔形貌为“D”型缩孔,但在缩孔凹陷处未观察到明显外来颗粒及异物。EDS Mapping 结果显示,电泳漆膜缩孔部位无异常元素分布,初步判定为此次电泳缩孔产生的污染源浓度较低,在电泳漆膜表面造成表面张力梯度,需要找出并消除污染源。 2.2 缩孔原因分析 白车身在冲焊装车间完成冲焊工艺,通过焊涂连廊输送线自动转入涂装生产线上线工位,生产线连续作业,白车身表面满足涂装前白车身质量要求,目视无铁屑、焊渣等杂物,涂装车间检测白车身含渣量≤5g/台,满足标准要求。涂装生产线为水平摆杆输送方式,前处理电泳生产结束,车身转至地面滚床输送系统,通过升降机将白车身送入Ⅱ式电泳烘房进行烘干。 电泳漆膜缩孔产生的原因非常多,如前处理脱脂工序碱度低、脱脂除油率低、车身上的油脂未去除干净、电泳槽过程中油污污染形成缩孔;电泳漆工艺参数不在工艺要求范围内,如电泳过程电压设定过高、溶剂含量过低、固体含量过低、颜基比过低等均会导致电泳漆膜缩孔问题的发生;电泳槽液循环过滤系统过滤袋多为纺织物和无纺布制成,滤芯一般是纤维或塑料材质;更换过滤袋之前应进行缩孔适应性试验;电泳烘干室体内部链条选用的高温润滑油、高温润滑脂每批次开展配套性验证,在电泳漆膜烘干过程中加热减量挥发物冷凝后也会引起电泳漆膜缩孔;电泳结束后进入电泳烘干前沥水时间不足,电泳烘房升温速率过快(超过 14 ℃/min)会导致夹缝油爆沸,产生缩孔。由于造成电泳漆膜缩孔的原因有很多,且电泳漆膜缩孔大部分在漆膜烘干后才发现,给现场查找问题的主要原因带来一定的难度。现场解决问题采取排除验证法,头脑网暴列出最全的影响因素,设计 DOE 试验验证分析引起电泳缩孔的主要因素。 2.2.1 车身防锈油脱脂效果验证 汽车进入涂装前处理生产线,白车身表面可能存在的污染物有:防锈油、润滑油、清洗油、各种润滑剂、车身密封剂和胶黏剂、预磷化层残渣、薄有机涂层、焊渣、金属颗粒及其他污染物( 如记号笔标记、灰尘、指纹、搬运痕迹)等。脱脂的主要目的是去除这些污染物,以金属表面目视水膜完整作为判定标准,即用水冲洗掉多余的脱脂化学试剂后金属表面能够形成连续水膜。此时的金属表面是一种能够参与化学反应的表面,能在合理的时间内生成磷化膜(或其他转化层)。脱脂槽液的参数控制主要包括:总碱度、游离碱度、电导率及pH,定期监控配槽用水的硬度及氯离子浓度。 脱脂效果的判定标准为观察脱脂水洗后车身表面水膜连续性,如车身表面水膜不连续,则脱脂效果不满足要求,如车身表面水膜连续,则脱脂效果满足要求。通过微谱分析,发现不同的防锈油品主要区别为是否含有矿物油。矿物油主要由饱合及不饱合烃组成,需要通过表面活性剂的乳化分散将其去除。目前洪流水洗槽和预脱脂槽在逐步添加表面活性剂,加大清洗效果。对冲焊生产过程现场油品开展脱脂除油率验证,验证流程为:试板表面涂油→试板在 110℃烘箱内烘干2h→实验室条件下放置48h→按照工艺流程脱脂→水洗。试板进行试验后观察试板表面,水膜连续,脱脂除油率≥95% ,满足要求。脱脂除油率试验检测项目及方法见表 1。 2.2.2 电泳槽液工艺参教 电泳槽液工艺参数不在工艺要求范围内也会引起电泳漆膜缩孔,颜基比失调、颜料含量偏低、灰分过低,电泳漆膜表面易出现缩孔、遮盖不良、漆膜光泽上升等现象。一般根据现场槽液工艺参数化验结果按照比例向电泳槽液内补加物料,按要求比例补加新料,提高颜基比在工艺要求范围内,电泳槽液的有机溶剂比例过低,电泳漆膜厚偏低,电泳漆膜表面目视干涩无光,外观粗糙,表面不平整光滑,严重情况会导致电泳漆膜缩孔,需要适量补加新料和溶剂。针对电泳槽液的各项工艺参数,对电泳槽液进行化验分析,试验结果表明电泳槽液工艺参数正常,详见表 2。 2.2.3 涂装适应性材料 电泳材料直接或间接接触电泳烘房链条高温润滑油脂、车身防锈油等,最容易导致电泳产生缩孔问题。对现场烘房使用的高温链条油脂、车身防锈油与电泳漆开展配套性缩孔试验,试验方法采用”皇冠法”。采用耐200℃高温的锡箔纸制备盛油用的小杯敞口容器,容器的直径为 2 cm,高度为 0.5 cm。将需要验证的油脂用 0.2 mL的二甲苯溶剂进行溶解稀释,放到敞口容器中,再加入 0.2 ml 的纯水进行稀释,按工艺要求进行电泳漆膜泳板工作(试板尺寸为 150 mm x70 mm x0.8 mm,膜厚要求在 16 um 左右),将制备好的油水混合容器固定在电泳湿膜表面,放入烘箱内烘干固化(165℃x20 min)固化完全后,对电泳漆膜表面的缩孔数量进行评价,判定标准以电泳缩孔平均密度(个/c㎡)表示,优=0,良<1,中等 1-3,差>3。认验结果见去 3。 试验结果表明,烘房高温链条油脂在一定电泳膜厚下的板面无缩孔,该油脂与电泳涂料有良好的配套性。车身部分外协件防锈油与电泳漆配套性较差,配套性较差的防锈油涂布在车身内表面及夹缝部位,夹缝部位脱脂不净,电泳后沥水时间不足,电泳烘房升温速率过快,导致在电泳烘房内车身夹缝防锈油爆沸,电泳漆膜表面产生缩孔。 2.2.4 电泳烘房 前处理脱脂工序脱脂除油率不满足要求或夹缝油水未沥液干净,电泳后进行电泳烘烤,车身初始烘干温度过高会加剧缩孔、流痕等问题发生,初始升温速率过快,小空腔、缝隙内液体在快速受热后爆沸或流出,在车身外表面形成缩孔或流痕。理论上降低烘房初始温度是可以减轻夹缝油爆沸缩孔问题,但由于可能对漆膜烘干产生影响,生产现场电泳烘房共计 30 min,升温 10 min,保温 20min,结合电泳涂料烘干窗口优化炉温设置,车身炉温曲线(170 ℃稳定 15 min)满足产品工艺要求(保证电泳漆膜性能最低要求165℃、15min),对炉温实测最低炉温处进行电泳漆性能测试,结果合格,确保电泳漆膜烘干固化完全的情况下降低升温速率。对降低升温速率后的车身缩孔进行分析,经统计整车缩孔数量下降 90%以上;电泳烘房炉温调整优化可以有效降低电泳缩孔数量,并能保证电泳漆膜性能合格。 针对本次电泳缩孔漆膜缺陷采取有效的解决措施,要求不满足配套性要求的外协件防锈油品升级为满足要求的产品型号,更换为验证合格的 MU-320A油品。同时对电泳烘房炉温设定优化进行工艺验证,在电泳涂料烘干窗口内,降低电泳烘房升温速率,电泳车身漆膜表面缩孔数量大大降低,效果显著,电泳缩孔问题基本解决。 该生产线电泳烘干工艺要求,整车车身温度上限不超过 220℃,推荐温度 170℃,20 min;车身下限温度 165℃,15 min;炉温设置;升温一段由 180 ℃降低为 130℃;升温二段由 180℃降低为 160 ℃;升温三段由 183℃升温至195℃: 保温一段由 185 ℃升温至195 ℃:保温二段由 185℃升温至 195℃。现场经过严格的工艺验证,产品质最合格,在工艺文件中固化工艺参数。 现场出现的电泳漆膜缩孔问题得到解决,为避免此类质量问题的再次发生,制定了相应的巩固措施: 1)新建涂装生产线在工艺规划阶段,电泳烘干入口前沥水工位时间加长,最好≥8 min,增加自动吹水,把车身表面及夹缝水分完全沥净,电泳烘干升温时间尽可能长一些;升温速率≤13℃/min;因为水在 100℃沸腾,所以烘干炉设计时在 95℃左右最好可以停留5-10 min,将车身表面及夹缝中的水分缓慢挥发干净。 2)新车型在设计阶段,通过开设漏液孔、增加钣金间隙或减小存液空腔体积等方法对空腔或缝隙内残留液体进行疏导减少,使其可以在烘干前沥水排尽,避免烘干过程中受热导出。采用的方法包括优化设计结构、优化包边胶胶量、提升包边压合度等,均属于“疏”与“堵”范畴,这也是从源头解决夹缝油爆沸问题。 3)生产线在安装调试过程中,前处理、电泳工段的阀门等应多次拆卸彻底清洗,要求不得含有对涂装过程有害的物质;对设备在安装及调试阶段使用的润滑油、润滑脂、保温棉等材料与电泳漆等进行适应性试验验证,要求配套性良好且不会产生漆膜缩孔等质量问题;烘房链条使用的高温链条高温润滑油脂、车身防锈油等在正式加注前,需开展适应性试验验证工作,对于生产线使用的电泳漆,验证选择至少两种型号的油品与之匹配,并纳入控制计划中使用。 4)在量产过程中,电泳烘房室体内部安排专业保洁人员定期开展保洁工作,确保烘房清洁度。涂装对任何外来的物质均进行确认,如冲焊更换防锈油、拉延油、胶等产品时,提前提供样品至涂装,涂装开展配套性缩孔试验验证,验证合格后方可切换使用。 以上措施实施后,新建涂装生产现场在电泳调试过程中未出现电泳漆膜缩孔问题,有效控制了电泳漆膜缩孔质量问题的发生。 电泳漆膜缩孔是车身涂装过程最常见的漆膜弊病之一,严重影响车身表面质量,如露底的缩孔无法保证漆膜的致密性,特别是电泳漆膜缩孔。人工打磨过程中很容易磨穿导致漆膜打磨露底,需要喷涂防锈底漆进行修补,但是防锈底漆的防腐性能与电泳漆膜防腐性能相比有一定的差距,所以电泳漆膜缩孔质量问题应着重于预防、加强涂装生产过程的工艺管理,把缩孔等质量问题控制在前期,通过工艺管控措施的有效实施,减少漆膜弊病的发生,提高产品质量。引起涂装生产现场电泳漆膜缩孔原因非常复杂,且可能并存多种影响因素,结合本文缩孔质量问题原因分析总结的经验,希望可以帮助同行快速找到电泳漆膜缩孔产生的主要原因。

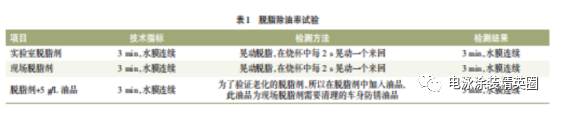

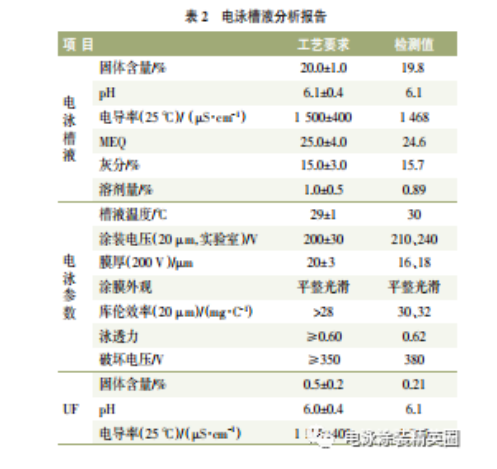

0757-26382347/13380287549